Nichts ist in der Formel 1 so alt wie der technische Stand von gestern. Die Teams stellen nicht nur von Jahr zu Jahr neue Autos vor, sondern entwickeln ihre Boliden im Laufe einer Saison ständig weiter. Schon beim Grand Prix von San Marino kommen jetzt die ersten neuen Teile zum Einsatz. "Wer in diesem Geschäft nicht ständig neue Ideen verwirklicht", sagt WilliamsF1-Chefdesigner Gavin Fisher, "fällt hoffnungslos zurück."

Am Anfang steht mehr als nur eine Idee. Für den Bau eines neuen Autos bedarf es schon einer ganzen Ideensammlung. Die Spezialisten aus den verschiedenen Bereichen, vor allem Aerodynamik, Chassis und Motor, bringen ihre neuesten Innovationen in eine Grundkonzeption ein. Dieser erste Gedankenaustausch passiert in der Regel eineinhalb Jahre vor dem Renndebüt des neuen Autos und ist, weil das technische Regelwerk zu diesem frühen Zeitpunkt noch recht ungewiss ist, ein eher theoretisches Unterfangen. Die einzige verlässliche Vorgabe: Immer leichter, immer schneller, immer besser soll der Bolide der Zukunft sein.

Für Umwege aller Art ist in der Formel 1 weder Geld noch Zeit vorhanden, schon gar nicht in der Entwicklung. Deshalb werden immer wieder auch bewährte Teile vom Vorjahresauto übernommen, vor allem Komponenten, die nicht direkt mit der Leistung zu tun haben. Ein Formel-1-Bolide besteht aus etwa 5.000 Einzelteilen, von der einfachen Schraube bis zum komplizierten Elektronikbaustein, und davon werden rund 3.500 im Laufe einer Saison verändert. So schnelllebig ist die Formel 1. "Das Auto ändert sich ständig", sagt Gavin Fisher, "es gibt immer etwas, das man noch besser machen kann."

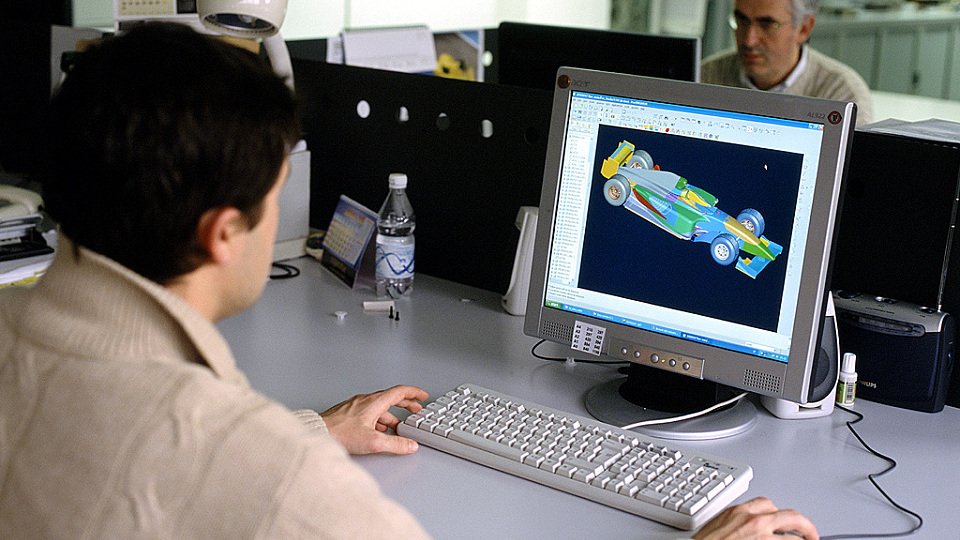

Das Puzzle aus erprobten Teilen und neuen Ideen wird Stück für Stück am Computer zusammengefügt. Die Simulationen mit Hilfe leistungsfähiger CAD Workstations (CAD steht für Computer Aided Design) sind sozusagen die Crashtests für Ideen. Auf Hochleistungsrechnern werden mit einer speziellen Software die einzelnen Komponenten und das gesamte Auto als 3D-Modell dargestellt. Andere Softwaresysteme wie CFD (Computational Fluid Dynamics) zeigen, wie sich das Modell im Windkanal verhalten wird und wie sich die verschiedenen Umweltfaktoren auf das Auto auswirken. Trotz aller Computertechnik greift der Designer gelegentlich auch noch zum Skizzenstift. Ein Rennauto entsteht nicht nur im Kopf, sondern auch im Bauch. 50 Prozent Wissenschaft, 50 Prozent Gefühl – diese Faustregel hat, obwohl die Zeit der Einmannshows am Zeichenbrett längst vorbei ist, immer noch Gültigkeit.

Schon in der Entwicklungsphase des neuen Autos erfolgt ein ständiger Abgleich mit Datenmaterial aus der laufenden Saison. Sind die Teile fertig entworfen und am Computer auf ihre Auswirkungen auf das Gesamtfahrzeug getestet, werden die CAM-Systeme (Computer Aided Manufacturing) mit den entsprechenden Daten gefüttert. Höchstpräzise Maschinen stellen die Teile aus den zumeist sehr teuren Materialien her. Bei den Metallkomponenten des Motorblocks geschieht das fast völlig ohne menschliches Zutun, während bei Kohlefaserteilen wie zum Beispiel dem Monocoque immer noch viel Handarbeit nötig ist.

Die ersten Tests von Probeteilen im Windkanal sollen schon zu diesem Zeitpunkt für die größtmögliche Betriebssicherheit der Neuentwicklungen sorgen. Auf diese Weise entsteht Vertrauen in exakte Abläufe.

Die Technikabteilungen der Teams praktizieren das Jahr über eine ganz besondere Form der Arbeitsteilung. Ein Teil des Teams kümmert sich um das aktuelle Auto, ein Teil arbeitet an den Verbesserungen für die laufende Saison, ein Teil konzentriert sich auf die Entwicklung des neuen Autos. Ein Balanceakt der Ressourcen. Die Stolpersteine lauern überall: Konzentriert man sich zu früh auf das neue Auto, läuft man Gefahr, in den restlichen Rennen der laufenden Saison zurückzufallen. Beschäftigt man sich dagegen zu lange mit dem derzeitigen Auto, kann es in der neuen Saison ein böses Erwachen geben.

Der Final Countdown in den Rennfabriken beginnt meistens zwischen den Jahren. Die vergangene Saison ist Geschichte, jetzt sind alle Produktionskapazitäten allein auf das neue Modell ausgerichtet. In dieser Übergangszeit werden normalerweise Interimsboliden eingesetzt, die schon mit Teilen des noch nicht fertig gestellten neuen Autos ausgerüstet sind - selbstverständlich noch gut getarnt, denn die Konkurrenz testet mit. Die nötigen Testkilometer abseits von Prüfständen und Windkanal holt sich die neue Rennwagen-Generation in den beiden Monaten vor dem Saisonstart. Dann wird in den Teams beinahe rund um die Uhr daran gearbeitet, das neue Auto möglichst schnell zuverlässig (oder zuverlässig schnell) zu machen.

Noch bevor der neue Rennwagen seinen ersten Grand Prix gefahren ist, befassen sich die Spezialisten der Teams schon wieder mit dem Auto für die nächste Saison. Der Kreislauf beginnt aufs Neue, das Tempo lässt nicht nach.

Wussten Sie schon...

...dass die Konstruktion eines Formel-1-Chassis rund 250.000 Arbeitsstunden verschlingt und die Fertigung weitere 250.000 Arbeitsstunden dauert? In der Konstruktionsphase des neuen FW27 entstanden bei Williams 4.500 Zeichnungen, während der Saison werden etwa 4.000 Zeichnungen dazukommen. Für seine Autos produziert Williams rund 200.000 Einzelteile pro Jahr.

diese Formel 1 Hintergrund